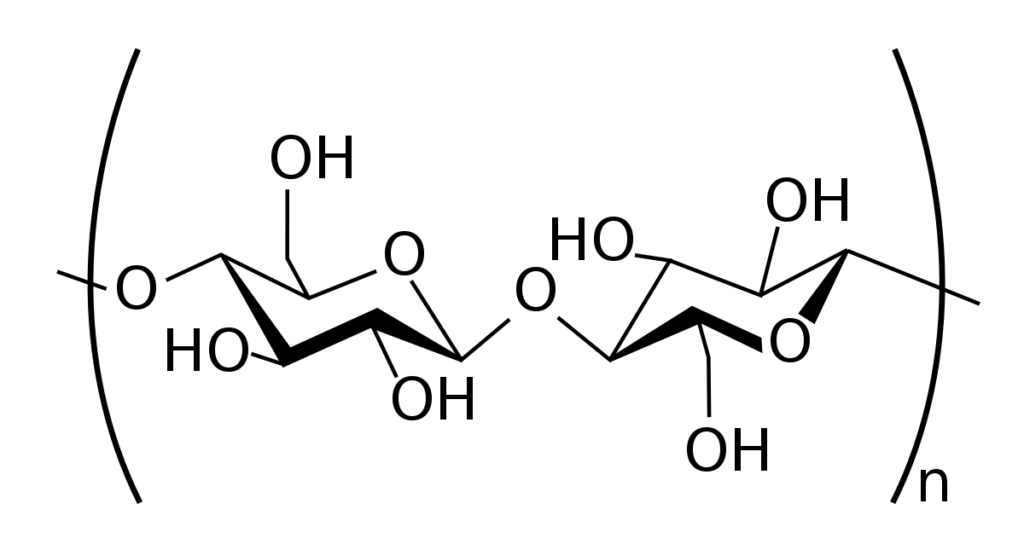

セルロースナノファイバーは「非石化原料」「軽くて強度が高い」などの理由から次世代の素材として注目を集めています。

化石資源の乏しい日本にとって樹木から製造できるセルロースナノファイバー(以下CNF)は是が非でも世界をリードしたい素材です。

そのCNFの開発動向は2020年時点でどうなっているでしょうか?

CNFは主に製紙メーカーが主導

CNFの研究・開発は日本では製紙メーカーが主導で行っています。

木材を原料にしているのである意味当然ですが、その中でも業界2位の日本製紙が最も力を入れています。

| 企業 | 製造設備 | 稼働時期 | 生産能力(年間) |

| 王子製紙(HD) | 富岡工場 実証プラント |

2016年 | 40トン |

| 日本製紙 | 石巻工場 量産プラント (16億円) |

2017年 | 500トン |

| 大王製紙 | 三島工場 試験プラント |

2016年 | 100トン |

| 中越パルプ工業 | 川内工場 量産プラント (12億円) |

2017年 | 100トン |

製紙メーカーとしては紙需要の低減と言う崖っぷちの状況であるので、ナントしてもCNFで起死回生を狙いたいと思っている所です。

CNFの現時点でのライバル

CNFは「軽くて強度が強い」という性質を持っているので、主に自動車用途での使用を目指しています。そのため、当然ライバルとしては金属素材(鉄鋼やアルミ)が第一にありますが、もう一つは炭素繊維です。炭素繊維はCNFと性能の点で似ており、よくライバルとして比較されます。炭素繊維も自動車用途への使用を目指しています。

CNFの用途

もちろん他にも色々な使い方が各社から提案されています。

| 企業名 | CNFの使用用途(自動車素材以外) |

| 王子製紙 | カーワックスの増粘剤 |

| 日本製紙 | 紙おむつ |

| 大王製紙 | トイレクリーナーの強化素材 |

| 中越パルプ工業 | スピーカーの振動板材料 |

製紙業界以外にも、例えば旭化成が『不織布』の材料に、ユニチカが『ナイロン6』の教科材料に、使用するなど積極的な開発が行われようとしています。

それぞれの領域にCNFが挑んでいます。

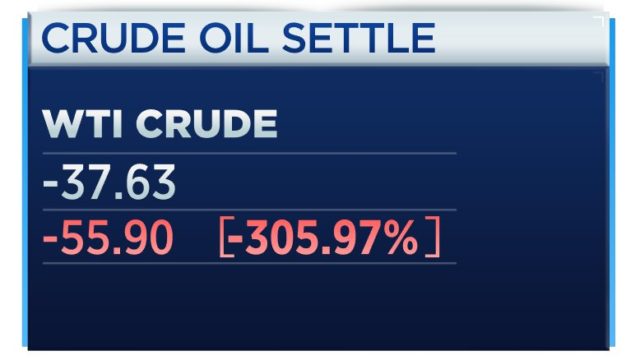

コスト比較

自動車用途への採用を目指すもの同士、よくライバルとして比較される炭素繊維との比較で言うと、炭素繊維はキロ当たり3,000円前後が相場です。

その一方でCNFは数千円から1万円程度と、炭素繊維よりも割高となっています。

なので現状では炭素繊維にコストで負けています。

ただ炭素繊維も結構高額なので、コストが重要である自動車向けにはまだ殆ど参入できていないのが現状です。

なので、製紙メーカーにとってみれば、今のうちに安価な製造方法を確立することが重要です。それが出来れば、炭素繊維を抜くことができるかもしれません。

炭素繊維は日本が世界をリードする分野なので、味方同士の戦いのような感じもしますが、石油資源に乏しい日本は、なんとかCNFで巻き返す必要があります。

CNFの問題点

CNFの最大の問題点は前述の通り、コストです。

『解繊』と言う工程に最も費用が掛かるようです。

なぜ費用が掛かるかと言うと、繊維をナノまでほぐす段階で電力を大量に消費するためです。

政府の方針

2030年までに1兆円の市場を確立することを政府(経済産業省)として目標に掲げています。

かなりチャレンジングな野望と思われます。

現在も、細々とCNFの使用方法の模索が行われていますが、やはり最大の目標は自動車への採用です。

自動車の外装などに大規模な採用が行われれば、1兆円の市場獲得も夢では有りませんが、そのためには炭素繊維との競争と、従来型の金属材料との競争の2つに勝たなければなりません。

まとめ

セルロースナノファイバー(CNF)は木材を原料とした新素材で「軽くて強い」という特徴をもつことから将来有望とされています。

日本のメーカーでは主に製紙メーカーがCNF開発に参入しており、その中でも特に業界2位の日本製紙が力を入れています。

CNFは政府の方針としても2030年に30兆円市場を目標にしているなど、今後注目の素材であることは間違いないですが、まだコスト高という問題の解決には至っていません。

今後CNFの利用を拡大するには、『TEMPO触媒酸化法』『京都プロセス』などの実用化によりコスト高を解消して炭素繊維やその他素材との競争に勝ち、自動車部材などへの大型採用を実現させる必要があります。